Artikel Übersicht

Applikationen

Es gibt eine Vielzahl von Applikationen in diesem Bereich.

Es gibt eine Vielzahl von Applikationen in diesem Bereich. An dieser Stelle möchten wir Ihnen mit einer Auswahl an Videos zum Pulverspritzgießen zum einen nochmals einen Einblick in den Prozess geben und zum anderen mögliche Applikationen vorstellen. Dazu werden wir Ihnen vorerst 2 verschiedene Werkzeugsysteme vorstellen. Zuerst ein Zweikomponentenwerkzeug des Werkzeugbauers Z-Werkzeugbau und in einem weiteren Video werden wir Ihnen die Mikrosystem 50 der Firma Wittmann Battenfeld mit einem Werkzeug der Firma Z-Werkzeugbau vorstellen. Alle vorgestellt Videos stellen den PIM Prozess da und wurden am IMF III des Forschungszentrums Karlsruhe GmbH im Rahmen der Forschungen zum SFB 499 erstellt.

Zweikomponentenspritzgießen von keramischen Feedstock

Mikrospritzgießen, neue Wege zur herstellung kleinster Bauteile

Neben den in den Videos vorgestellten Applikationen gibt es eine Vielzahl von Anwendungen im Bereich der Medzintechnik in der mittlerweile z.B. Brackets durch Pulverspritzgiessen hergestellt werden. Aber auch andere Applikationen werden durch das Pulverspritzgiessen gelöst. Wenn Sie auch mit Ihrem Beispiel dazu beitragen möchten diesen Unterpunkt zu Verbessen, treten Sie bitte mit uns in Kontakt.

Ofentechnik

Die Ofentechnik ist für das Pulverspritzgiessen unabdingbar. Dabei gibt

es eine Vielzahl von Unterscheidungsmöglichkeiten. Man hat zum einen den

Debinderungsofen und den Sinterofen als eigenständige Systeme erwerben.

Auf der anderen Seite stehen feste Ofensysteme oder kontinuierliche

Systeme bei denen Bauteile über ein Ofenlaufband geführt werden.

Zusätzlich ist die Maximaltemperatur und zum Beispiel die möglichen

Heizraten der Ofensysteme entscheident. Genauso spielt die Umgebungsluft

im Ofen eine entscheidente Rolle für den Möglichen Einsatz. Auch hier

erarbeiten wir gerade detailierte Informationen und werden bald genaue

Informationen vorstellen.

Die Ofentechnik ist für das Pulverspritzgiessen unabdingbar. Dabei gibt

es eine Vielzahl von Unterscheidungsmöglichkeiten. Man hat zum einen den

Debinderungsofen und den Sinterofen als eigenständige Systeme erwerben.

Auf der anderen Seite stehen feste Ofensysteme oder kontinuierliche

Systeme bei denen Bauteile über ein Ofenlaufband geführt werden.

Zusätzlich ist die Maximaltemperatur und zum Beispiel die möglichen

Heizraten der Ofensysteme entscheident. Genauso spielt die Umgebungsluft

im Ofen eine entscheidente Rolle für den Möglichen Einsatz. Auch hier

erarbeiten wir gerade detailierte Informationen und werden bald genaue

Informationen vorstellen.

Werkzeugtechnik

Verschiedene Werkzeugbauer beschäftigen sich seit Jahren mit dem Thema

Pulverspritzgiessen. Die Unterschiede zum klassischen Werkzeugbau für

das Kunststoffspritzgießen liegen dabei vor allem in der Gestaltung der

Fließwege und der Abrasionsfestigkeit der verwendeten Stähle. Bei der

Gestaltung der Fließwege muss darauf geachtet werden hohe Scherraten zu

vermeiden um Entmischungseffekte des Feedstocks zu minimieren.

Verschiedene Werkzeugbauer beschäftigen sich seit Jahren mit dem Thema

Pulverspritzgiessen. Die Unterschiede zum klassischen Werkzeugbau für

das Kunststoffspritzgießen liegen dabei vor allem in der Gestaltung der

Fließwege und der Abrasionsfestigkeit der verwendeten Stähle. Bei der

Gestaltung der Fließwege muss darauf geachtet werden hohe Scherraten zu

vermeiden um Entmischungseffekte des Feedstocks zu minimieren. Wie auch im klassischen Spritzgießen wird auch im Pulverspritzgießen mit Mehrkavitätswerkzeugen gearbeitet. Dadurch ist es möglich sehr hohe Stückzahlen in einem Spritzgießzyklus herzustellen. Auch Mehrkomponentenwerkzeuge sind für das Pulverspritzgießen geeignet. Dabei kann zum Teil auch die Heißkanaltechnik Verwendung finden. Hier muss jedoch auch auf die Verschleißfestigkeit des verwendeten Heißkanals geachtet werden.

Maschinentechnik

Die Maschinentechnik ist prinzipiell vergleichbar zur Maschinentechnik

im klassischen Thermoplastspritzgießen. Natürlich muss hier auf die

erhöhte Abrasionsfähigkeit des verwendeten Feedstocks hingewiesen

werden. Es gibt aktuell Aussagen, dass für spezielle Anwendungen eine

Verunreinigung des Materials durch die Abrassion stattfinden kann,

jedoch müssen dazu noch durch weitere Versuche genaue Aussagen getroffen

werden.

Die Maschinentechnik ist prinzipiell vergleichbar zur Maschinentechnik

im klassischen Thermoplastspritzgießen. Natürlich muss hier auf die

erhöhte Abrasionsfähigkeit des verwendeten Feedstocks hingewiesen

werden. Es gibt aktuell Aussagen, dass für spezielle Anwendungen eine

Verunreinigung des Materials durch die Abrassion stattfinden kann,

jedoch müssen dazu noch durch weitere Versuche genaue Aussagen getroffen

werden. Als Maschinenhersteller sind hier z.B. Arburg, Engel, Ferromatik Milacron und Wittmann Battenfeld zu nennen. Eine genauere Auflistung der Maschinenhersteller und ein Vergleich von Vor- und Nachteilen wird aktuell von uns erarbeitet. Wenn Sie weitere Informationen wünschen, treten Sie bitte mit uns in Kontakt.

Sintern

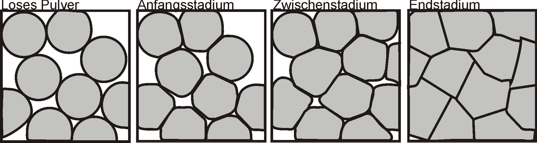

Beim Sintern werden über ein Wärmebehandlungsverfahren lose gebundene Pulveransammlungen in einen festen Verbund überführt. Im Detail bezeichnet das Sintern alle physikalischen Vorgänge zum vollständigen Verschmelzen der Pulverpartikel zu einem bis zu 100% dichten Bauteil.

Beim Pulverspritzgießen wird dabei ein sogenanntes

dispersives System (Grünteil) beim Sintern in einen stabileren Zustand

und weniger porösen Körper überführt. Es wird bei keramischen und

metallischen Pulvern, wie auch bei Metalllegierungen verwendet. Das

Sintern beim Pulverspritzgiessen unterscheidet sich zum "normalen"

Sintervorgang prinzipiell nicht. Durch eine geeignete Temperaturführung

werden sehr gute Dichten bzw. Festigkeiten erreicht. Die Schwindung kann

zuvor berechnet werden und somit ist es möglich Bauteile gezielt

herzustellen. Der Antrieb der Sinterung, also des Zusammenschmelzens der

Partikel zu einem festen Bauteil, ist die Differenz der freien

Grenzflächenenergie zwischen Anfangs- und Endzustand. Die Mechanismen

des Differenzausgleichs bestehen bei homogenen Pulvern (d. h. einphasige

Systemen) aus der Reduzierung aller äußeren und inneren

Begrenzungsflächen. Zu den „äußeren Begrenzungssflächen“ gehört die

Außenkontur des Bauteils, sowie die Wände von außen zugänglichen Poren.

Im Gegensatz dazu fasst man die durch die Außenkontur eingeschlossenern

Porenoberflächen als „innere Oberflächen“ zusammen. Ein weiterer

grundlegender Antrieb des Sintervorgangs ist der Abbau von

Strukturdefekten durch die Umbildung des beim Spritzgiessen

geschlossenen mechanischen Pulververteilungskontaktes zu

Großwinkelkorngrenzen. Auf Grund der Vielzahl physikalischer Vorgänge

und Teilprozesse beim Sintern, die von Temperatur, Zeit sowie anderen

Einflussfaktoren abhängen, existiert keine geschlossene physikalische

Formel, die den Prozess als Ganzes zu beschreiben vermag. Daher ist es

aktuell nicht möglich vorab wissenschaftlich konkrete Voraussagen auf

die Eigenschaften der Sinterbauteile zu machen. Für die Praxis ist das

jedoch nicht immer erforderlich. Auch hier liegt, wie immer, das

Know-how bei dem Prozessanwender.

Die allgemeine Form des Sinterprozesses besteht aus einer

nichtisothermen Aufheizphase und einer anschließenden isothermen

Verweildauer bei Sintertemperatur. Anschließend wird das mehr oder

weniger dicht gesinterte Bauteil kontrolliert bei langsamer Abkühlrate

auf Raumtemperatur gebracht. Für Wärmebehandlungseffekte kann es

sinnvoll sein das Bauteil auch schnell Abkühlen zu lassen.

Entbindern

Durch das Entbindern wird ein hoher Anteil der Fertigungskosten

verursacht da der Prozess je nach Wanddicke bis zu 7 Tage dauern kann.

Durch falsche Prozessführung können hier auch Risse, Poren oder

Deformationen auftreten.

Durch das Entbindern wird ein hoher Anteil der Fertigungskosten

verursacht da der Prozess je nach Wanddicke bis zu 7 Tage dauern kann.

Durch falsche Prozessführung können hier auch Risse, Poren oder

Deformationen auftreten. Es gibt unterschiedliche Arten des Entbinderns. Zum Entbindern muss der Grünling, also das Spritzgussteil, in den Entbinderungsofen gesetzt werden. Nach Ende dieses Vorgangs wird von einem Braunling gesprochen. Um den Braunling besser transportieren zu können wird in manchen Fällen ein Teil des Binders im Bauteil belassen. Es gibt also einen Unterschied zwischen dem Prozessschrittes Entbindern und dem Ende des Entbinderns. Während dem Sintern wird diese verbleibende organische Komponente aufgelöst und das Bauteil ist komplett entbindert.

Hier soll vorerst nur das thermische Entbindern vorgestellt werden. Beim thermischen Entbindern werden die Grünlinge in einem Ofen abgelegt und der Ofen wird definiert erhitzt. Dadurch zersetzt sich der organische Binder. Je nach Material sollte auf die Atmosphäre geachtet werden, damit keine chemischen Reaktionen beim Entbindern auftreten. Nach beendigung des Binderprozesses folgt der darauffolgende Schritt, dass Sintern.

9 Artikel (2 Seiten, 6 Artikel pro Seite)